“Nigdy wcześniej o tym nie słyszałem. Dopiero jak mi napisałeś, wygooglowałem, co to w ogóle jest. I wiesz co? My na budowach tego nie używamy. Nie widziałem i nie słyszałem, by ktoś tego używał. Może generalni wykonawcy, czyli największe firmy? Ale i tu nie wiem. Polskie budowy nie są jeszcze na takie rozwiązania przygotowane”.

To słowa znajomego kierownika budowy, którego zapytałem o to, czy na budowach, które nadzoruje, stosowane są egzoszkielety, czyli – upraszczając – urządzenia noszone na ciele, które wspierają siłę mięśni, poprawiają postawę ciała, zmniejszają ryzyko kontuzji. Mają odciążać pracowników fizycznych, którzy pracują w pochyleniu i trzymają, dźwigają lub przenoszą ciężkie ładunki.

Słowa mojego znajomego to oczywiście przypadek anegdotyczny, ale faktycznie skala takich rozwiązań jest nikła. Co potwierdza Dariusz Tokarczyk, który w Grupie Koncept zajmuje się wdrażaniem rozwiązań ergonomicznych w całej Polsce oraz między innymi sprzedażą i dystrybucją egzoszkieletów. Szukając przykładów tego, jak technologia wspiera dziś pracowników fizycznych, trudno nie zapytać o to, jaka jest skala ich zastosowania w polskich firmach.

Kiedy pytam o to Tokarczyka, sam odpowiada anegdotą. Wspomina, że znajomy deweloper, który kształci przyszłych pracowników w technikum budowlanym, poprosił go, aby zrobił im szkolenie z wykorzystania egzoszkieletów.

– Kiedy przyjechałem, okazało się, że cała szkoła nigdy nie słyszała o czymś takim – śmieje się Dariusz Tokarczyk.

– W Polsce to jest ciągle nowinka – dodaje już poważniejszym tonem.

To nie metoda na supermena

Na świecie jednak egzoszkielety nie są nowością. Koncepcja ubieralnych urządzeń, które zwiększałyby ludzką siłę i wytrzymałość, ma długą historię. Dość powiedzieć, że już Leonardo da Vinci szkicował wizje maszyn, które mają pomóc człowiekowi wyjść poza swoje ograniczenia. Mistrzowi chodziło o projekt “człowieka latającego”.

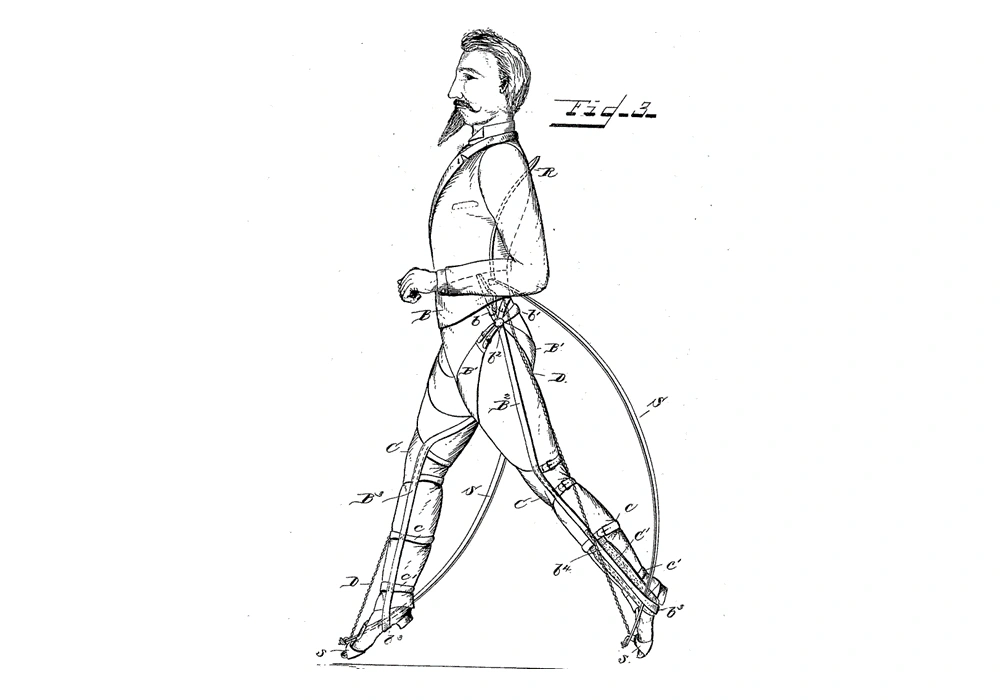

Jednak najwcześniej notowane w miarę realne pomysły należą do Nicholasa Yagna, który już w 1890 roku opracował mechaniczny egzoszkielet. Wykorzystywał on energię kinetyczną do wspomagania chodzenia, skakania czy biegania. Słowem: zwiększania możliwości fizycznych człowieka.

W XX wieku pojawiły się kolejne pomysły. Na jego początku Leslie C. Kalley opracował pancerz Pedomotor, który miał umożliwiać poruszanie się bez wysiłku i zwiększać prędkość biegu. Urządzenie składało się z zestawu sztucznych więzadeł ułożonych równolegle do głównych mięśni. Napędzała je para wodna doprowadzana rurkami z niewielkiego kotła umieszczonego na plecach.

Jednym z najgłośniejszych projektów XX wieku był Hardiman — opracowywany przez firmę General Electric we współpracy z amerykańskim wojskiem. W latach 60. podjęto próbę stworzenia pierwszego egzoszkieletu zasilanego energią elektryczną, który miał umożliwiać użytkownikowi podnoszenie ładunków ważących nawet 680 kilogramów. Choć Hardiman nigdy nie osiągnął pełnej funkcjonalności, to wyznaczył kierunek rozwoju tej technologii.

Na przełomie XX i XXI wieku, wraz z postępami w robotyce i inżynierii komputerowej, zaczęły pojawiać się kolejne konstrukcje. Jedną z nich był egzoszkielet kończyny dolnej opracowany przez naukowców z Uniwersytetu Kalifornijskiego w Berkeley, który zwiększał mobilność i siłę użytkownika. Co ważne, znalazł zastosowanie nie tylko w rehabilitacji medycznej, lecz także w przemyśle.

Współczesne egzoszkielety oferują znacznie większe możliwości, choć coraz mniej przypominają futurystyczne pancerze znane z filmów takich jak Iron Man. Zamiast masywnych, stalowych zbroi są to lekkie konstrukcje, które można łatwo założyć i zdjąć. Często wspomagają jedynie wybrane partie ciała – na przykład nogi lub ramiona. Niektóre modele wykorzystują silniki, inne działają dzięki prostym mechanizmom jak sprężyny czy gumowe pasy. Zazwyczaj wykonane są z miękkich, elastycznych materiałów, co zwiększa komfort ich użytkowania.

W czym mogą pomóc pracownikom fizycznym? Dariusz Tokarczyk, który sam pracował fizycznie w logistyce, na budowie i przy linii produkcyjnej, wyjaśnia na przykładach.

– Egzoszkielety mogą pomóc w przenoszeniu np. kostki w pracy brukarzy czy pustaków na budowie domu. Pomogą w przenoszeniu ciężkich pudeł, np. przy przeładunku lub przykręcaniu elementów w górze, bo mogą też wspierać uniesione ręce. Rodzajów i zastosowań egzoszkieletów jest sporo – opowiada.

Kluczem jest zrozumienie, jaki jest cel ich wykorzystania. Menedżerowie myślą czasem, że egzoszkielety to metoda na zwiększenie wydajności i efektywności pracowników.

– Często słyszę od szefów firm, że skoro egzoszkielet potrafi odciążyć pracownika o 30 proc., to można dołożyć mu więcej na zasadzie: przerzucał tonę towaru dziennie, to teraz będzie miał tonę i 300 kilogramów. Nie o to chodzi! – tłumaczy Dariusz Tokarczyk i wyjaśnia, że egzoszkielety trzeba traktować nie jako sposób na zwiększenie wydajności, ale wsparcie pracownika.

Egzoszkielety nie czynią z pracownika supermena. W rzeczywistości zapewniają wsparcie mięśni pleców, stabilizują kręgosłup przy ruchach takich jak podnoszenie czy pochylanie się, zmniejszają obciążenia kręgosłupa. – A więc pomagają zabezpieczyć pracowników, aby pracowali w zdrowiu, a samo to jest już wielką korzyścią dla firmy, bo unikamy kontuzji, a więc i zwolnień lekarskich, czy zaburzeń procesu produkcji – dodaje.

Polak w pracy. Jego wstyd i pazerność szefa

A to niejedyna bariera w zastosowaniu egzoszkieletów w pracy fizycznej. Kolejną jest wstyd. Doskonale obrazuje to sytuacja, która kilka tygodni temu spotkała Dariusza Tokarczyka. Pokazywał on możliwości egzoszkieletów w firmie z branży automotive. Jej pracownicy musieli dźwigać ciężkie kartony z elementami do produkcji części do aut.

– To była ekipa mocno zbudowanych facetów około czterdziestki. Takich, którzy mają siłę, ale już ich bolą kręgosłupy od ciągłego dźwigania. Ich szef mówił, że egzoszkielety świetnie się sprawdzają, ale po kilku dniach zadzwonił, że jednak ich nie kupią. Zapytałem: dlaczego? I w odpowiedzi usłyszałem: "bo jak ja się w tym chłopakom na produkcji pokażę". Ludzie się wstydzą, boją, że ktoś ich odbierze jako słabych. A najgorzej, kiedy taki przekaz wychodzi od szefa. Niestety, praca nad świadomością i zmianą nastawienia, także pracowników, jest tutaj najtrudniejsza – opowiada Dariusz Tokarczyk.

Słowa Tokarczyka potwierdzają zresztą badania naukowców z University of Cambridge. Wynika z nich, że pracowników łatwiej przekonać do noszenia gogli do rozszerzonej czy wirtualnej rzeczywistości niż zakładania egzoszkieletów. Konieczne jest zaangażowanie obu stron: kadry kierowniczej i szeregowych pracowników. Ci ostatni mogą bowiem obawiać się zwolnienia albo obniżenia pensji. A w efekcie zamiast traktować egzoszkielety jak sprzymierzeńców, mogą sabotować ich wdrożenie, np. właśnie wyśmiewając tych, którzy będą chcieli z urządzeń korzystać.

– To kierownicy powinni pokazywać korzyści, szkolić i uświadamiać załogę – mówi Dariusz Tokarczyk i wspomina jedno z wdrożeń w branży spożywczej. Pracownicy i tam dźwigają ogromne ilości towarów. Przekonał ich jednak kierownik. – Sam miał przepuklinę, choć nie miał nawet trzydziestu lat. Zaczął używanie egzoszkieletu traktować jako coś normalnego. Pokazał, że to wygodne i pomocne rozwiązanie. Tłumaczył, że jak nie chcą skończyć z przepukliną, to lepiej, żeby robili to, co on. I udało się. Cały zespół tak pracuje i dziś nie wyobrażają sobie, aby robić to inaczej – dodaje Dariusz Tokarczyk.

Oprócz kultury pracy równie dużą barierą jest cena egzoszkieletów, która w zależności od wariantu waha się od około 7 do 100 tysięcy złotych. Dla mniejszych firm, a takich w Polsce jest większość, to trudny do wyobrażenia wydatek. Szczególnie że wiele z nich zmaga się z ogromną rotacją. Nierzadko uznają więc, że nie opłaca im się inwestować w pracownika, sprzęt, szkolenia, np. z BHP, bo ten i tak zaraz odejdzie do konkurencji. Inaczej jest w większych firmach, gdzie panuje zrozumienie, że taka inwestycja pozytywnie wpływa na efektywność i zdrowie pracowników.

– Dodatkowo stosowanie egzoszkieletów i ergonomicznych rozwiązań wpływa pozytywnie na wizerunek przedsiębiorstwa. Firmy często wykorzystują egzoszkielety jako formę promocji zdrowia i zwrócenia uwagi na poprawną pozycję ciała podczas pracy. A więc budują w ten sposób wizerunek zakładu dbającego o swoich ludzi – mówi Dariusz Tokarczyk.

Zdarza się jednak, że jest to zagranie czysto PR-owe. Firmy chwalą się w social mediach, że wdrożyły takie rozwiązania, aby ułatwić pracę zatrudnionym.

– A w rzeczywistości dysponują zaledwie kilkoma urządzeniami na kilkuset pracowników – mówi Dariusz Tokarczyk i jednocześnie dodaje, że pewna zmiana następuje, co widać po polskich firmach, które zdecydowały się na wdrożenie egzoszkieletów. Przyznaje jednak, że ich skala jest nadal niewielka.

– Nie prowadzę statystyk, ale z moich obserwacji wynika, że na sto firm egzoszkieletów używa się może w dziesięciu. Przed nami wciąż wiele do zrobienia – śmieje się Dariusz Tokarczyk.

Blade Runner w robocie? Jeszcze nie teraz

Równie długą drogę za sobą — a być może jeszcze dłuższą przed sobą — mają roboty humanoidalne. Ludzkość od dekad marzy, by maszyny przypominające człowieka mogły wyręczać go w ciężkiej, powtarzalnej pracy. I choć kolejne doniesienia medialne mogą sugerować, że stoimy u progu ery humanoidalnych robotów, rzeczywistość pokazuje, że to wciąż odległa wizja.

Nie da się ukryć — wielkie zainteresowanie wzbudzają roboty firmy Boston Dynamics, które z gracją chodzą po rusztowaniach czy wykonują gimnastyczne fikołki. Ogromne środki zainwestowano też w projekt firmy Figure AI, która zebrała setki milionów dolarów na budowę własnego humanoida. Sporo szumu wywołał również robot Optimus od Tesli, którego możliwości możemy oglądać na filmikach publikowanych przez Elona Muska.

Oglądając te nagrania, łatwo ulec złudzeniu, że humanoidalni pomocnicy lada chwila trafią do naszych domów, na place budowy, do magazynów czy nawet stref wojennych. Może nie dziś, ale już za kilka lat.

Problem w tym, że wiele z tych maszyn nadal nie jest gotowych (i długo nie będzie) do bezpiecznej pracy u boku człowieka. Co więcej — w niektórych przypadkach, jak u Tesli, to ludzie muszą obsługiwać roboty, bo te nie działają w pełni automatycznie, mimo że tak mogą wyglądać. Obecnie humanoidy są raczej nieporadne, a w niektórych sytuacjach niebezpieczne,

Ludzki wygląd robotów wydaje się logiczny — w końcu nasze domy, biura czy fabryki zostały stworzone przez ludzi i dla ludzi. Teoretycznie humanoidalnej maszynie powinno być łatwiej poruszać się po przestrzeni zaprojektowanej pod naszą anatomię. W praktyce jednak stworzenie robota, który potrafi stabilnie poruszać się na dwóch nogach, omijając przeszkody, ludzi i jednocześnie niosąc ciężkie ładunki, to jedno z największych wyzwań współczesnej robotyki. Oznacza to, że w zastosowaniach przemysłowych humanoidy mogłyby działać tylko w ograniczonej i odseparowanej strefie — nikt nie chciałby przecież, by kilkudziesięciokilogramowy robot z ciężkim ładunkiem upadł na człowieka.

Nie dziwi więc, że jednym z kluczowych zagadnień, jakimi zajmuje się IEEE Humanoid Study Group — zespół opracowujący standardy dla robotów humanoidalnych — jest fizyczna stabilność, czyli zdolność do unikania upadków. Jak jest to ważne, pokazał niedawny turniej piłkarski humanoidów, w czasie którego nierzadko roboty miały problem z utrzymaniem równowagi i wyglądały dość pokracznie. Jak podaje MIT Technology Review, to właśnie zagrożenia związane z bezpieczeństwem w pracy są obecnie największą barierą w szerszym wdrażaniu humanoidów do pracy z ludźmi. Innymi słowy: zanim roboty humanoidalne na dużą skalę trafią do naszych miejsc pracy, muszą stać się w pełni bezpieczne.

Gdy wygląd się nie liczy

Jednak nie jest tak, że robotów już teraz, a właściwie od dekad, w przemyśle i przy pracy fizycznej wcale się nie stosuje. One tu są, i to od dawna, ale nie wyglądają jak ludzie. Wygląd nie ma tutaj znaczenia.

Zwykle są to ramiona robotów, które unoszą się nad liniami montażowymi. Są zaprogramowane do wykonywania z precyzją konkretnych zadań, ale nie potrafią na bieżąco dostosowywać się do sytuacji. Tak jest praktyczniej i bezpieczniej.

Ale wcale nie muszą to być ramiona. W branży budowlanej może to być autonomiczny robot, który zastępuje murarza. Na rozwój takiego projektu 25 mln dolarów pozyskał holenderski startup Monumental. Opracował on rozwiązanie zdolne do pracy ramię w ramię z ludźmi, ale uwalniające ich z najbardziej obciążającej części roboty, czyli układania cegieł. Robot-murarz składa się tak naprawdę z trzech systemów. Pierwszy podnosi cegły i dostarcza drugiemu, który je układa wraz z zaprawą murarską. Ostatni z trójki posiada zaś parę żurawi, która pozwala mu budować wyższe kondygnacje. Wszystkie prace odbywają się automatycznie. Robot, według deklaracji firmy, tworzy ściany budynków z precyzją podobną do człowieka, ale ludzie są mu jeszcze potrzebni, np. do wygładzania zaprawy murarskiej czy montażu kotew ściennych. To jednak zdecydowanie lżejsza część pracy. Jak to wygląda, można zobaczyć na poniższym filmie.

Firma Budimex wprowadziła na polskie budowy robota sterowanego gestami lub za pomocą tabletu. Głównym jego zadaniem jest pomoc w transporcie ciężkich przedmiotów (do 200 kg) i w ich przenoszeniu za pomocą ramienia, które może udźwignąć do 20 kg. Maszyna może też wiercić w ścianach czy składać proste szalunki.

Nad podobnym projektem od kilku lat pracuje zespół prof. Ryszarda Dindorfa z Politechniki Świętokrzyskiej w Kielcach. W ramach projektu badawczego opracował on wraz z firmą Starbag pierwszy w Polsce mobilny, zrobotyzowany system murarski, czyli ZSM, który może murować fasady i ściany działowe wewnątrz budynków. Robot był już testowany w laboratorium i na placu budowy. Jak wypadł w porównaniu z ludzkim pracownikiem? Okazało się, że robot jest ponad 12-krotnie wydajniejszy (na godzinę murowania) niż człowiek.

A to nie koniec korzyści. Automatyzacja może uwolnić ludzi od powtarzalnej, uciążliwej i ciężkiej pracy, a tym samym zwiększyć ich bezpieczeństwo. Zyskać mogą też firmy, bo praca wykonana przez maszynę oznacza mniej ludzkich błędów, koniecznych przeróbek, ale też oszczędność materiału i mniej odpadów.

„Obecnie trwają przygotowania do wykonania wersji komercyjnej, która spełniałaby wymagania przemysłu” – informuje mnie prof. Ryszard Dindorfa z Politechniki Świętokrzyskiej.

Mały krok dla robota, wielki dla ludzkości

W wersji komercyjnej od lat działają i wspomagają pracowników fizycznych autonomiczne roboty mobilne VersaBox firmy WDX. Choć nie wyglądają jak humanoidy, to w magazynach i halach fabrycznych wykonują najcięższe prace. I, co ważne, mogą działać w tych samych przestrzeniach co ludzie.

– Te roboty są zaprojektowane z myślą o współpracy z ludźmi. Nie stanowią zagrożenia, ponieważ potrafią omijać przeszkody. Doskonale sprawdzają się w transporcie pomiędzy poszczególnymi gniazdami produkcji – opowiada Rafał Chojecki z firmy WDX.

Dobrym przykładem ich skuteczności jest wałbrzyska firma Faurecia Frames z branży motoryzacyjnej. Przed wdrożeniem robotów mobilnych transport materiałów odbywał się ręcznie – pracownicy pchali wózki z elementami do produkcji foteli samochodowych. Było to czasochłonne i obciążające fizycznie.

– Zastosowaliśmy wózki samojezdne, czyli roboty AMR, które zapewniły płynny i bezproblemowy transport materiałów – nawet 70 ton dziennie. Skrócił się czas potrzebny na ich przemieszczenie, zmniejszyła się liczba błędów, a wydajność znacznie wzrosła. Co najważniejsze, poprawiło się zadowolenie pracowników, ponieważ zostali odciążeni fizycznie i przekierowani do bardziej wartościowych zadań – mówi Rafał Chojecki.

Czyli nie jest tak, że pracownicy wskutek automatyzacji zostają pozbawieni pracy? – dopytuję.

– Automatyzacja w Polsce nie prowadzi do utraty miejsc pracy przez pracowników fizycznych. Wręcz przeciwnie. Obecnie przemysł zmaga się z poważnym niedoborem siły roboczej. Tylko dzięki migrantom udaje się częściowo łagodzić ten problem. Dlatego nikt nie zwalnia pracowników, lecz przenosi się ich na inne stanowiska. Zazwyczaj są one mniej obciążające fizycznie i mniej monotonne. Człowiek nie jest stworzony do powtarzania jednego ruchu przez 12 godzin dziennie. Dobrze, że maszyny coraz częściej przejmują takie zadania – mówi Rafał Chojecki z WDX.

– Proszę mi wierzyć, kiedy robot niespodziewanie przestaje być dostępny – na przykład z powodu konserwacji, nikt nie garnie się do ręcznego transportu. Pracownicy od razu proszą o jak najszybsze przywrócenie jego działania. To najlepszy dowód na to, że współpraca z robotami naprawdę ma sens – podkreśla.

Rafał Chojecki zwraca również uwagę, że automatyzacja i robotyzacja w rzeczywistości tworzą miejsca pracy. W końcu ktoś te maszyny musi zaprojektować, budować, wdrażać, nadzorować czy konserwować. Tłumaczy, że nie chodzi o likwidację etatów, lecz o przesunięcia zatrudnienia z nisko opłacanych, ciężkich fizycznie i monotonnych zadań do ról bardziej złożonych i kreatywnych, w których liczy się nie siła mięśni, lecz potencjał intelektualny.

– Oczywiście to jest długotrwały, wieloletni proces i nie oznacza, że te same osoby, które wcześniej zajmowały się transportem ręcznym, teraz projektują roboty. Ale to nie znaczy także, że zostają wykluczone z rynku pracy. Wręcz przeciwnie. Zmiany technologiczne otwierają przed nimi szansę na pracę w znacznie lepszych warunkach – przekonuje Rafał Chojecki.

Ten proces pozytywnie ocenia też Andrzej Kubisiak, ekspert rynku pracy i wiceszef Polskiego Instytutu Ekonomicznego. Zauważa on, że z perspektywy społecznej, czyli poprawy warunków życia i pracy, robotyzacja i automatyzacja przynoszą wiele dobrych zmian.

– To duża wartość dodana, że pracownicy kolejnych pokoleń są lepiej wykształceni, mają większe aspiracje i mogą pracować w mniej uciążliwych warunkach – mówi Kubisiak.

Proces technologiczny zmienia też sytuację przedsiębiorstw, które dziś mierzą się zarówno ze wspomnianymi brakami kadr, jak i ogromną rotacją.

– Technologia, automatyzacja i robotyzacja mogą uratować wiele firm, ponieważ rozwiązują problem braków kadrowych. Przedsiębiorstwa muszą inwestować w te rozwiązania nie dlatego, że chcą zastąpić ludzi, ale dlatego, że już teraz jest trudno o pracowników, a ze względów demograficznych będzie jeszcze trudniej – mówi Rafał Chojecki.

To, o czym mówi Chojecki, doskonale obrazują prognozy dotyczące demografii. Z analiz Polskiego Instytutu Ekonomicznego wynika, że do 2035 roku, czyli już za dekadę, liczba osób pracujących zmniejszy się o 2,1 mln. Co najważniejsze jednak, najwięcej nieobsadzonych wakatów będzie w przemyśle. Automatyzacja wydaje się więc receptą na złagodzenie skutków problemów demograficznych.

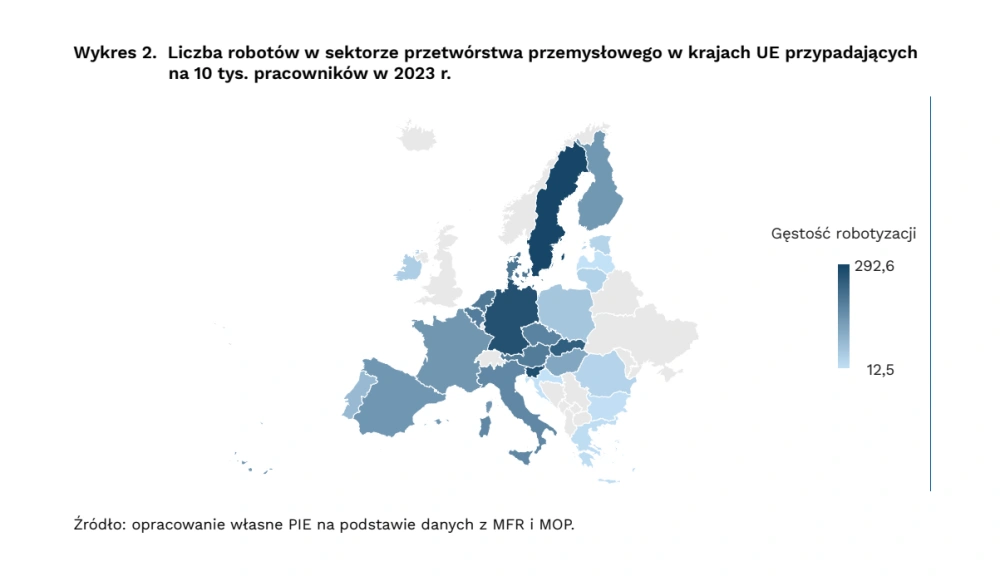

Kiedy jednak spojrzymy na dane dotyczące rozwoju robotyzacji w Polsce, to nie wydaje się, aby przedsiębiorstwa uznawały, że sprawa jest tak paląca. Nasz kraj pod względem liczby robotów przypadających na 10 tysięcy pracowników odstaje nie tylko od krajów Europy Zachodniej, lecz także od państw naszego regionu. Z analizy PIE wynika, że gęstość robotyzacji w przemyśle nad Wisłą w 2023 roku wynosiła 61 robotów na na 10 tys. pracowników wobec 117 na Węgrzech czy 180 w Czechach. Od najbardziej zaawansowanych pod tym względem Szwedów (293 roboty) dzieli nas przepaść. Podobnie jak od Niemców, którzy mają odpowiednio 270 robotów na 10 tys. pracowników.

Dlaczego u nas jest ich tak mało? Pytam o to Andrzeja Kubisiaka z Polskiego Instytutu Ekonomicznego. Wyjaśnia on, że jedną z przyczyn tak dużych dysproporcji jest fakt, że Polska ma mniejszy udział przemysłu motoryzacyjnego, w którym poziom robotyzacji i automatyzacji jest wysoki. Drugą są niskie koszty pracy, które przez lata wabiły zagraniczny kapitał do lokowania w naszym kraju zakładów przemysłowych.

– Zainwestowali u nas w te części produkcji, których nie dało się łatwo zautomatyzować, a że pracownicy byli tani, to nie było też takiej potrzeby. Oczywiście dziś sytuacja jest inna niż 10 czy 20 lat temu, bo pensje, a więc i koszty wzrosły. Jednak wiele z tych przedsiębiorstw i fabryk nadal jest trudnych do zautomatyzowania, bo to niesie ze sobą cyfryzację wszystkich innych procesów – tłumaczy Andrzej Kubisiak.

Wtóruje mu Rafał Chojecki: – Robotyzacja postępuje w Polsce szybciej niż kiedyś, ale wciąż zbyt wolno. Główną barierą są koszty, a wysokie ceny robotów wynikają z ich ograniczonej powszechności. Może to zabrzmi brutalnie, ale dla wielu firm najważniejszy jest bieżący rachunek ekonomiczny. Cześć przedsiębiorców kieruje się zasadą: skoro obecne rozwiązania działają, to nie ma potrzeby ich zmieniać. Nadal nie inwestują, bo choć to coraz trudniejsze, ciągle mają dostęp do taniej siły roboczej, którą wykorzystują do ciężkich i niewygodnych zadań – mówi Rafał Chojecki.

– Jeśli masz dużą dostępność pracowników przy niskich kosztach, to po co ryzykować? A część przedsiębiorców ma awersję do ryzyka. Wolą zachować status quo, skoro model biznesowy działa. Nie inwestują, bo nie widzą potrzeby. Nie mają bodźca, który by ich do tego zmusił. Do tego boją się inwestycji, szczególnie w niepewnych czasach. W końcu w razie problemów łatwiej jest zwolnić pracowników niż odzyskać pieniądze zainwestowane w drogą maszynę – mówi Andrzej Kubisiak.

Tym bodźcem może być demografia, która poprawi pozycję pracowników, a firmy zmusi do inwestycji. Może wtedy technologie uwalniające ich od codziennego znoju staną się codziennością. To jednak wizja przyszłości. Być może odległej tak bardzo, że harówkę przejmą humanoidy.

Ilustracja okładkowa: wygenerowana przy użuciu AI/ChatGPT.

Tagi:

Najnowsze

Aktualizacja: 2026-03-11T17:55:53+01:00

Aktualizacja: 2026-03-11T17:48:43+01:00

Aktualizacja: 2026-03-11T16:52:46+01:00

Aktualizacja: 2026-03-11T16:42:06+01:00

Aktualizacja: 2026-03-11T15:55:46+01:00

Aktualizacja: 2026-03-11T15:35:38+01:00

Aktualizacja: 2026-03-11T15:03:48+01:00

Aktualizacja: 2026-03-11T14:21:24+01:00

Aktualizacja: 2026-03-11T13:39:12+01:00

Aktualizacja: 2026-03-11T13:24:44+01:00

Aktualizacja: 2026-03-11T12:14:57+01:00

Aktualizacja: 2026-03-11T11:32:16+01:00

Aktualizacja: 2026-03-11T10:33:12+01:00

Aktualizacja: 2026-03-11T09:21:58+01:00

Aktualizacja: 2026-03-11T08:29:13+01:00

Aktualizacja: 2026-03-11T08:00:43+01:00

Aktualizacja: 2026-03-11T07:24:19+01:00

Aktualizacja: 2026-03-11T06:45:00+01:00

Aktualizacja: 2026-03-11T06:34:00+01:00

Aktualizacja: 2026-03-11T06:23:00+01:00

Aktualizacja: 2026-03-11T06:12:00+01:00

Aktualizacja: 2026-03-11T06:01:00+01:00

Aktualizacja: 2026-03-10T20:03:37+01:00

Aktualizacja: 2026-03-10T19:10:13+01:00

Aktualizacja: 2026-03-10T18:50:41+01:00

Aktualizacja: 2026-03-10T18:45:26+01:00

Aktualizacja: 2026-03-10T17:28:11+01:00

Aktualizacja: 2026-03-10T17:15:29+01:00

Aktualizacja: 2026-03-10T17:04:30+01:00

Aktualizacja: 2026-03-10T16:47:26+01:00

Aktualizacja: 2026-03-10T16:27:01+01:00

Aktualizacja: 2026-03-10T16:01:48+01:00

Aktualizacja: 2026-03-10T15:53:10+01:00

Aktualizacja: 2026-03-10T13:49:27+01:00

Aktualizacja: 2026-03-10T13:05:38+01:00

Aktualizacja: 2026-03-10T12:33:12+01:00

Aktualizacja: 2026-03-10T11:09:08+01:00

Aktualizacja: 2026-03-10T09:43:16+01:00

Aktualizacja: 2026-03-10T09:04:51+01:00

Aktualizacja: 2026-03-10T08:50:44+01:00