Druk 3D nowej generacji. Hodują metal jak roślinę

Naukowcy z EPFL stworzyli nową metodę druku 3D, która pozwala hodować metale i ceramikę w hydrożelu.

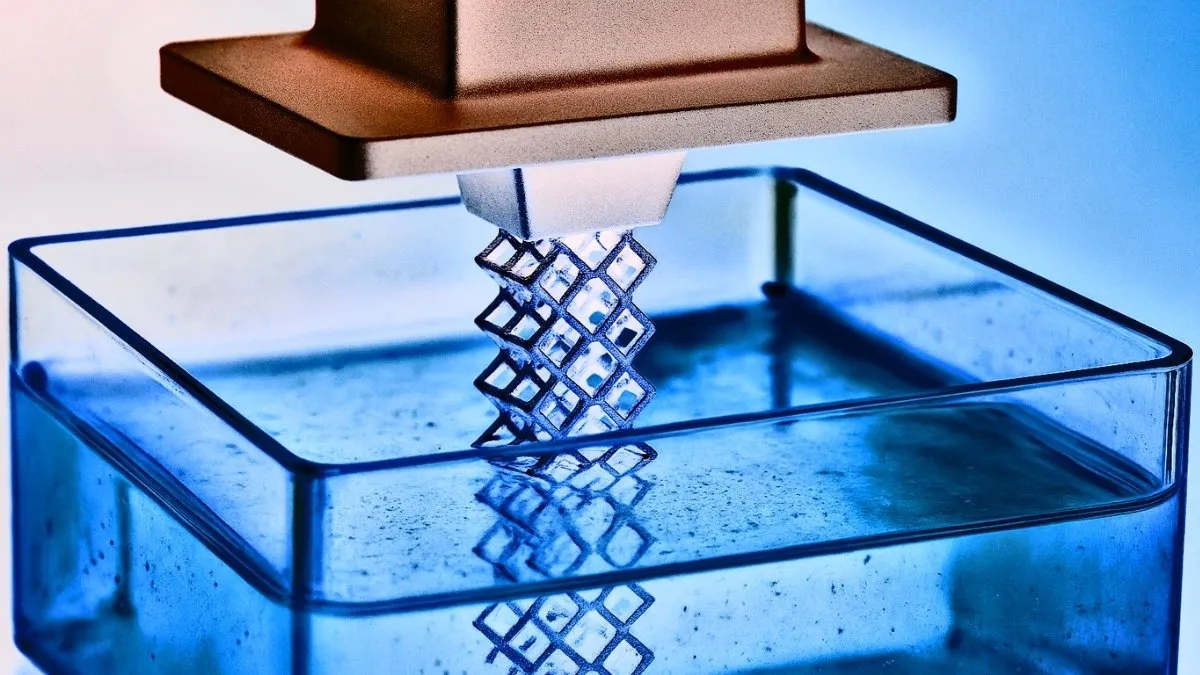

Zaprezentowana przez zespół z Laboratorium Chemii Materiałów i Produkcji (ALCHEMY) w EPFL nowa metoda całkowicie zmienia dotychczasowe podejście do druku 3D. Zamiast utwardzać światłoczułą żywicę za pomocą lasera, naukowcy zaczęli od stworzenia przestrzennego rusztowania z prostego hydrożelu. To przezroczysta, wodna substancja o konsystencji galaretki, dobrze znana z zastosowań biomedycznych.

Po odpowiednim uformowaniu modelu hydrożel został nasycony solami metali, które następnie przekształcano chemicznie w nanocząstki metalu. Proces powtarzano w kilku cyklach, aż cała struktura została przeniknięta gęstą, metalową siecią. Ostatnim etapem było wypalenie resztek żelu. Pozwoliło to pozostawić jedynie czysty metal lub ceramikę o niezwykłej gęstości i precyzji odwzorowania.

To materiały przyszłości bez kompromisów

To, co wyróżnia nową technikę, to jakość uzyskanych materiałów. Wcześniejsze próby drukowania metali i ceramiki bardzo często kończyły się porowatością, kruchością i deformacjami. Tymczasem rosnące struktury z EPFL są nie tylko mocniejsze, ale także znacznie mniej się kurczą (zaledwie o 20 proc., podczas gdy wcześniejsze metody powodowały skurcz nawet do 90 proc.).

Oznacza to, że stało się możliwe tworzenie bardzo złożonych form geometrycznych, takich jak trójwymiarowe kratownice wykorzystywane m.in. w chłodzeniu, przechowywaniu energii czy katalizie. Autorzy badania pokazali, że można je formować z żelaza, miedzi, srebra i z wielu innych metali, a także z ceramiki.

Jeden szkielet, wiele materiałów

Jedną z największych zalet tej metody jest jej elastyczność. Szkielet hydrożelowy można najpierw wydrukować, a dopiero później zdecydować, jaki materiał ma go wypełnić. To zupełnie odwrotne podejście niż w dotychczasowych technikach, gdzie skład materiału musiał być znany i zintegrowany z drukiem już od samego początku. W teorii może to oznaczać prawdziwą rewolucję w produkcji specjalistycznych komponentów: od sensorów medycznych po elementy urządzeń przetwarzających energię.

Przeczytaj także:

Mimo że technologia jeszcze nie jest gotowa na masową produkcję, zespół z EPFL już teraz pracuje nad jej skalowaniem. Automatyzacja cykli nasycania i wypalania ma przyspieszyć proces, który obecnie trwa zbyt długo, by konkurować z przemysłowymi drukarkami 3D. Kluczem ma być wykorzystanie robotów do obsługi wielokrotnych etapów wzrostu materiału. Inżynierowie planują też dalsze zwiększanie gęstości i wytrzymałości uzyskiwanych struktur – tak, aby ich właściwości mechaniczne mogły dorównać, a nawet przewyższyć tradycyjnie wytwarzane komponenty metalowe.

*Grafika wprowadzająca wygenerowana przez AI